Aufbau eines 3S-GTE GEN III Turbomotors

Beschreibung

Arbeitsweise

Die Einstellung des Ventilspiels geschieht mittels Ausgleichscheiben, die in die Tassenstößel eingesetzt werden. Zur Einstellung müssen die Nockenwellen ausgebaut werden.

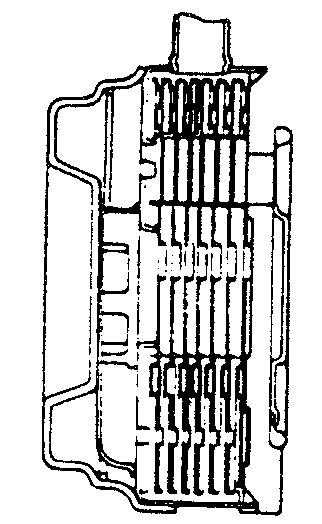

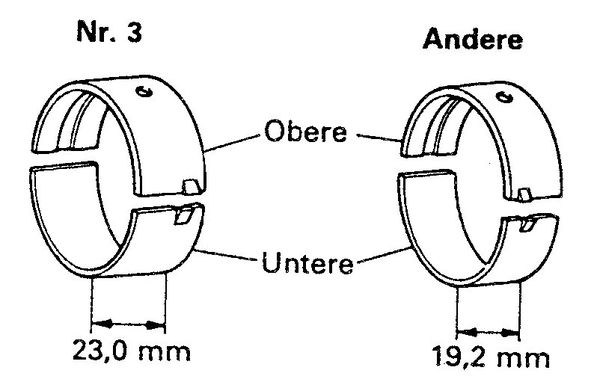

Der Verdichtungsring Nr. 1 und der Ölabstreifring bestehen aus rostfreiem Stahl, für den Verdichtungsring Nr. 2 wurde Gußeisen verwendet. Da der Außendurchmesser der Kolbenringe geringfügig größer ist als der Kolbendurchmesser, drücken die elastischen Ringe im eingebauten Zustand gegen die Zylinderwände. Die beiden Verdichtungsringe verhindern ein Überströmen der Verbrennungsgase aus dem Brennraum ins Kurbelgehäuse, der Ölring streift das Öl von den Zylinderwänden ab, damit es nicht in den Brennraum gelangen kann.

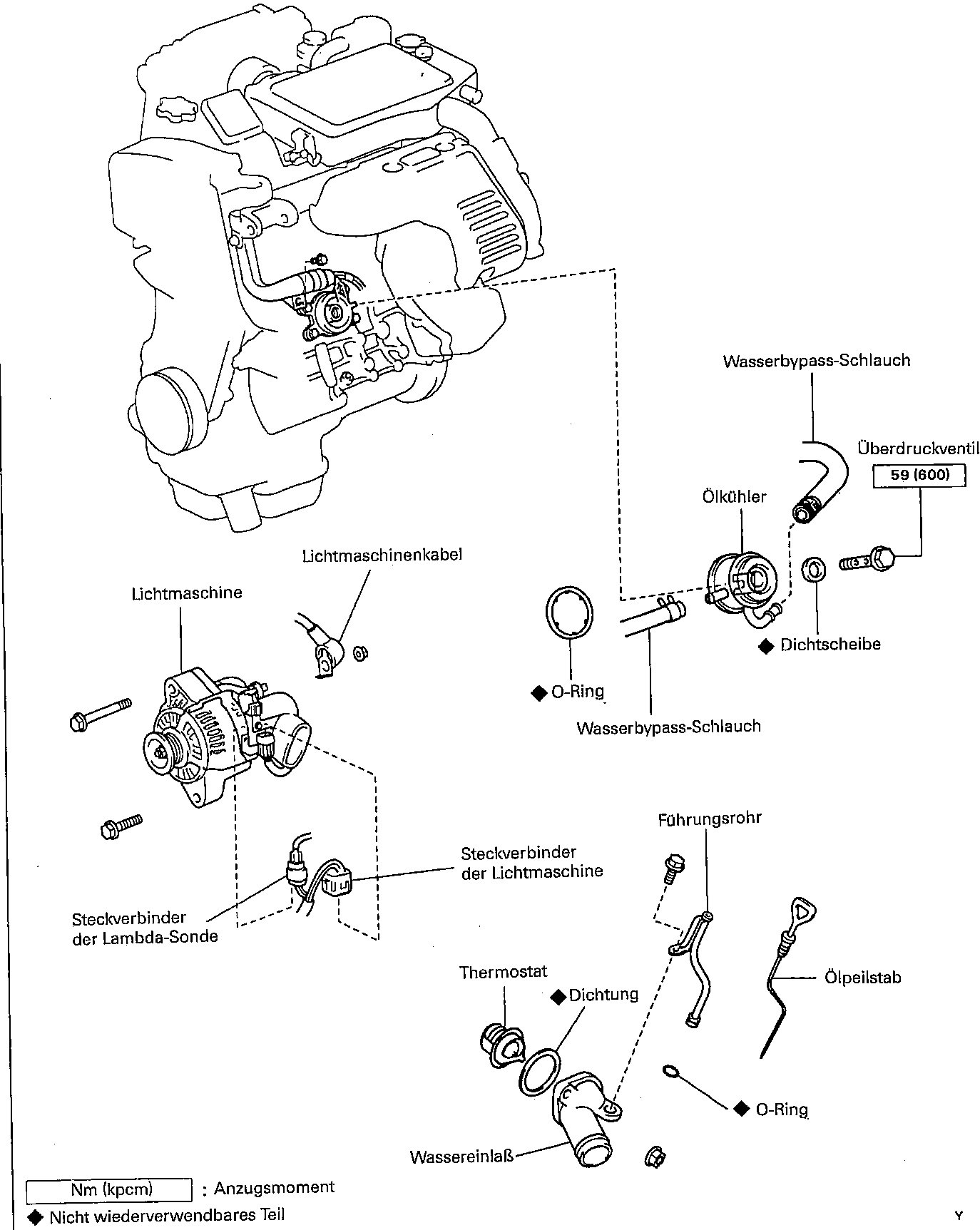

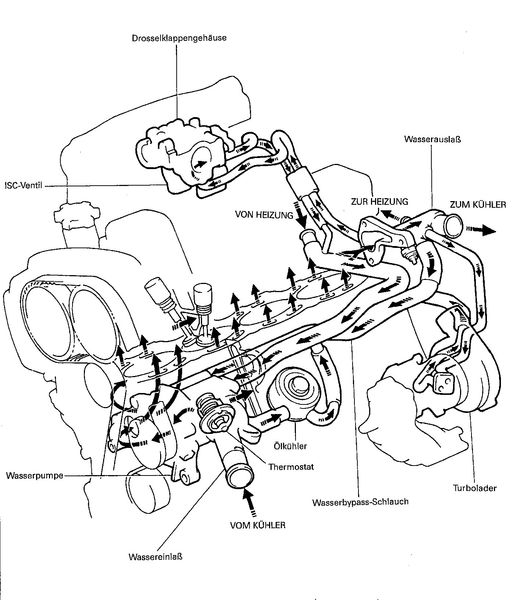

Der Abschluß der Zylinder nach oben bildet der Zylinderkopf, nach unten schließt sich das Kurbelgehäuse an, in dem die Kurbelwelle untergebracht ist. Zur Vermeidung einer Überhitzung der Zylinder sind diese von einem Wassermantel umgeben, durch den das Kühlmittel gepumpt wird.

Beschreibung

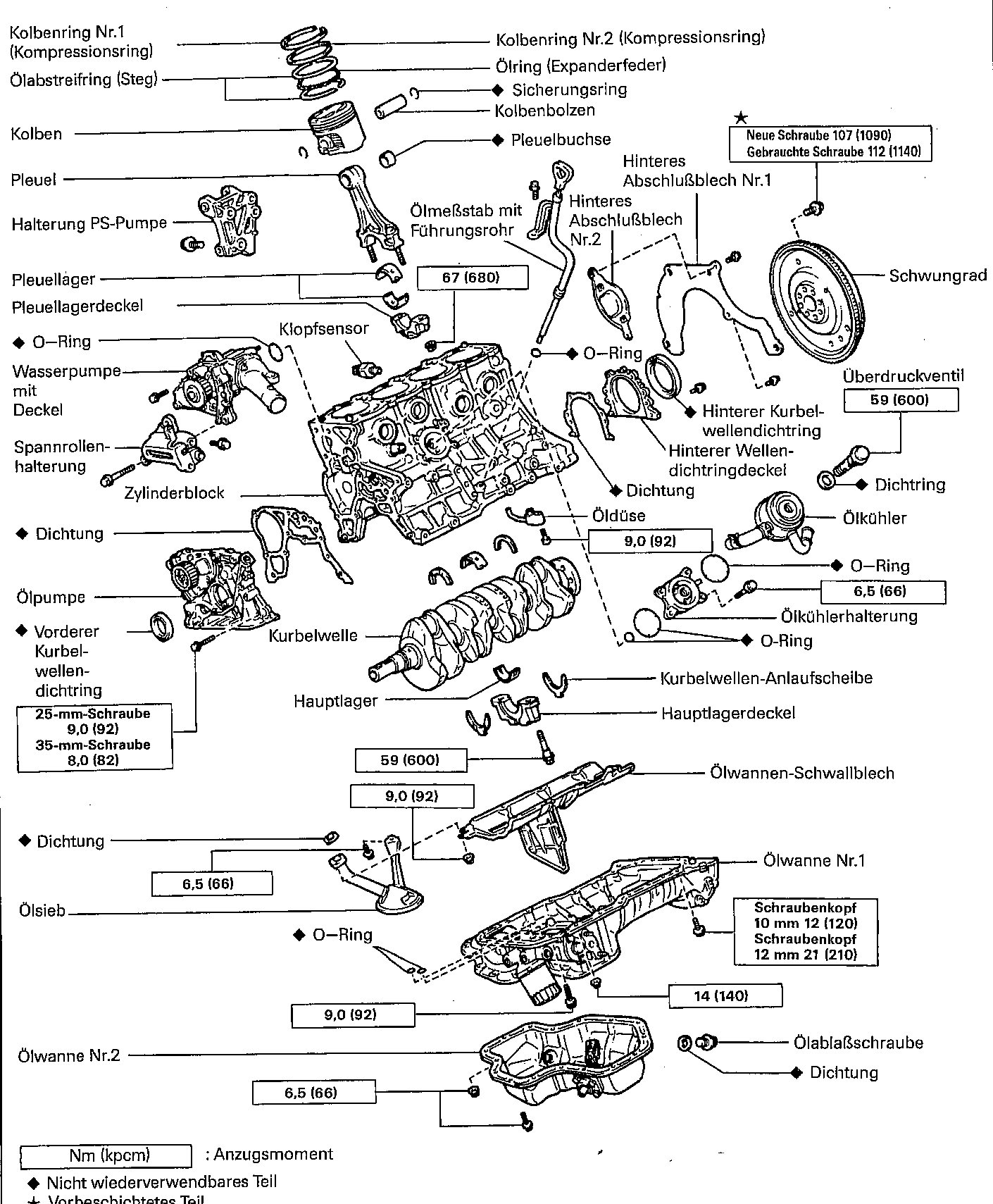

Beim 3S-GTE Motor handelt es sich um einen 2,0 Liter - Vierzylinder - Reihenmotor mit zwei obenliegenden Nockenwellen (DOHC) und 16 Ventilen.

Arbeitsweise

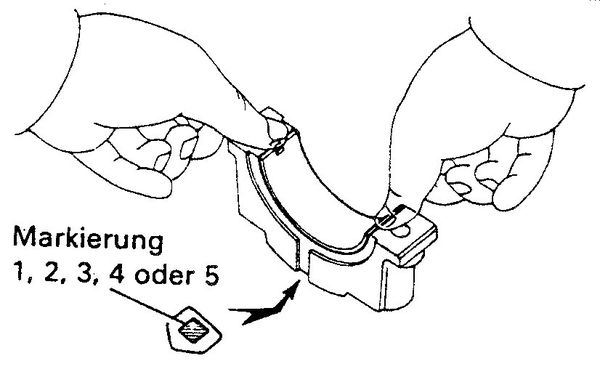

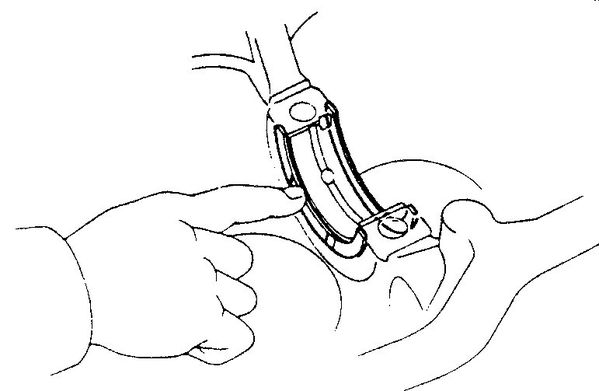

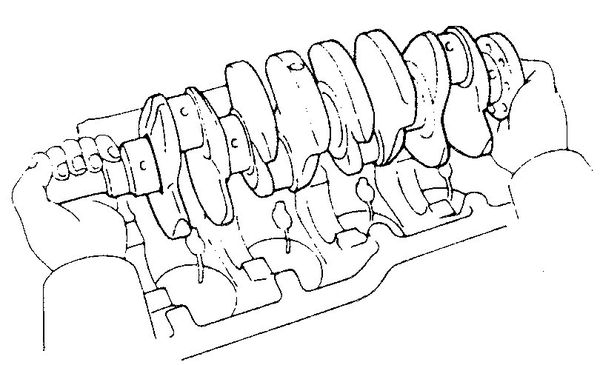

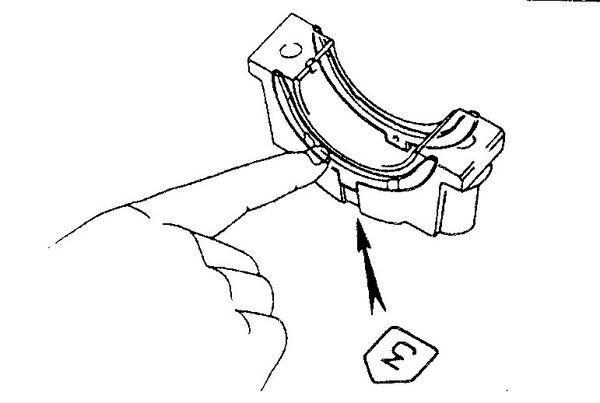

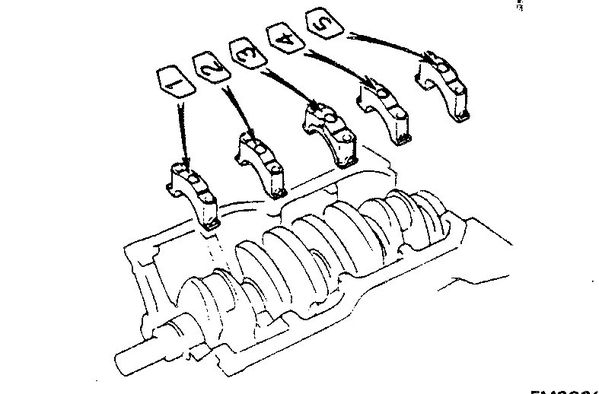

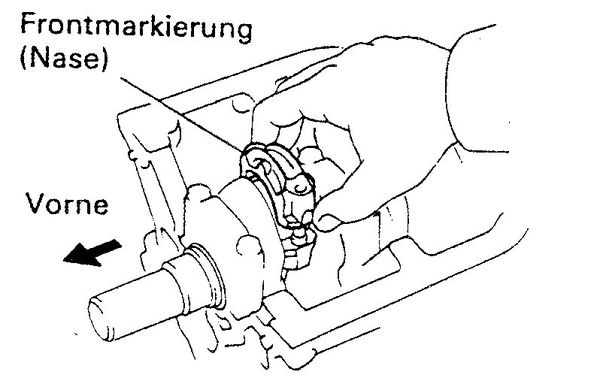

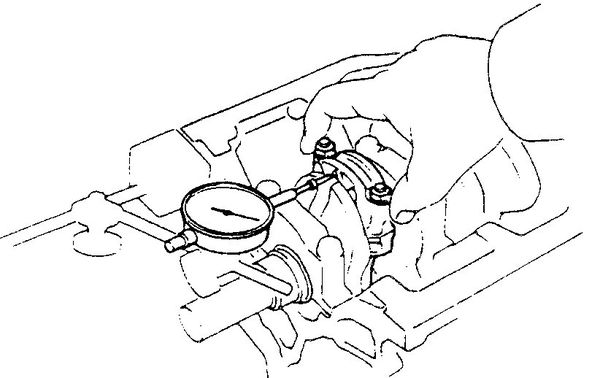

Beim 3S-GTE Motor handelt es sich um einen DOHC-Reihenmotor mit vier Zylindern, die von vorne nach hinten mit 1-2-3-4 durchnummeriert sind. Die Kurbelwelle ist im Kurbelgehäuse fünffach gelagert. Die Lagerschalen sind aus einer Aluminiumlegierung hergestellt.

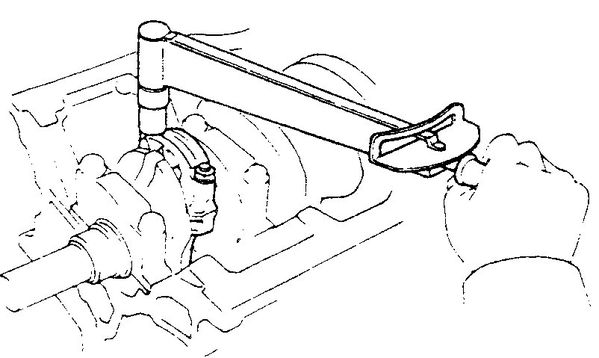

Die Kurbelwelle weist 8 Ausgleichsgewichte auf. In der Mitte der Kurbelwelle befinden sich Ölbohrungen, um Pleuelstangen, Lager, Kolben und andere Teile zu schmieren.

Die Zündfolge ist 1-3-4-2. Der Querstrom-Zylinderkopf ist ebenfalls aus einer Aluminium-Legierung hergestellt, die Zündkerzen sind in der Mitte der dachförmigen Brennräume angeordnet.

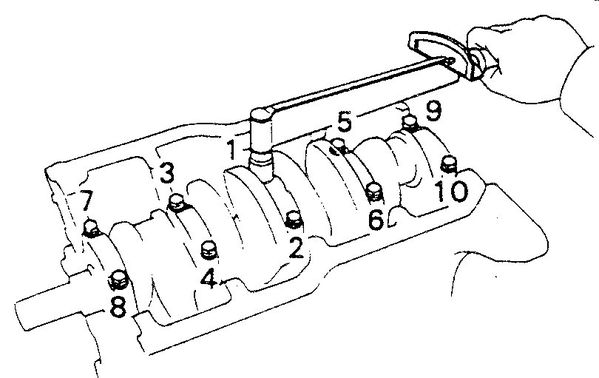

Der Ansaugkrümmer ist mit 4 separaten langen Einlaßkanälen versehen und nutzt den Masse-Aufladungseffekt aus, um das Motordrehmoment im niedrigen und mittleren Drehzahlbereich zu verbessern.

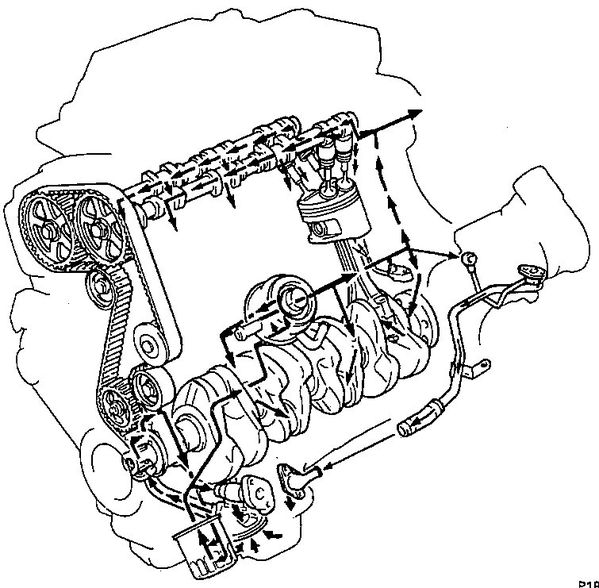

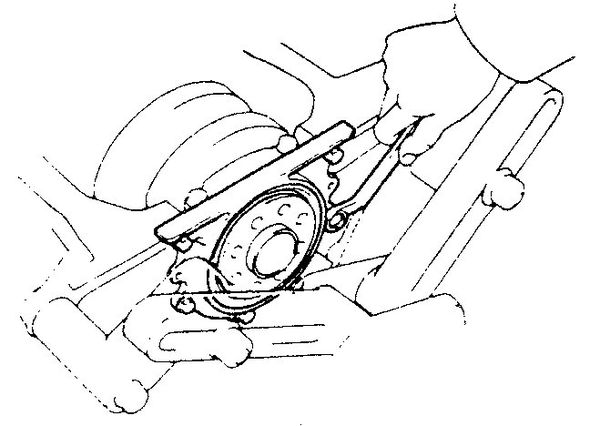

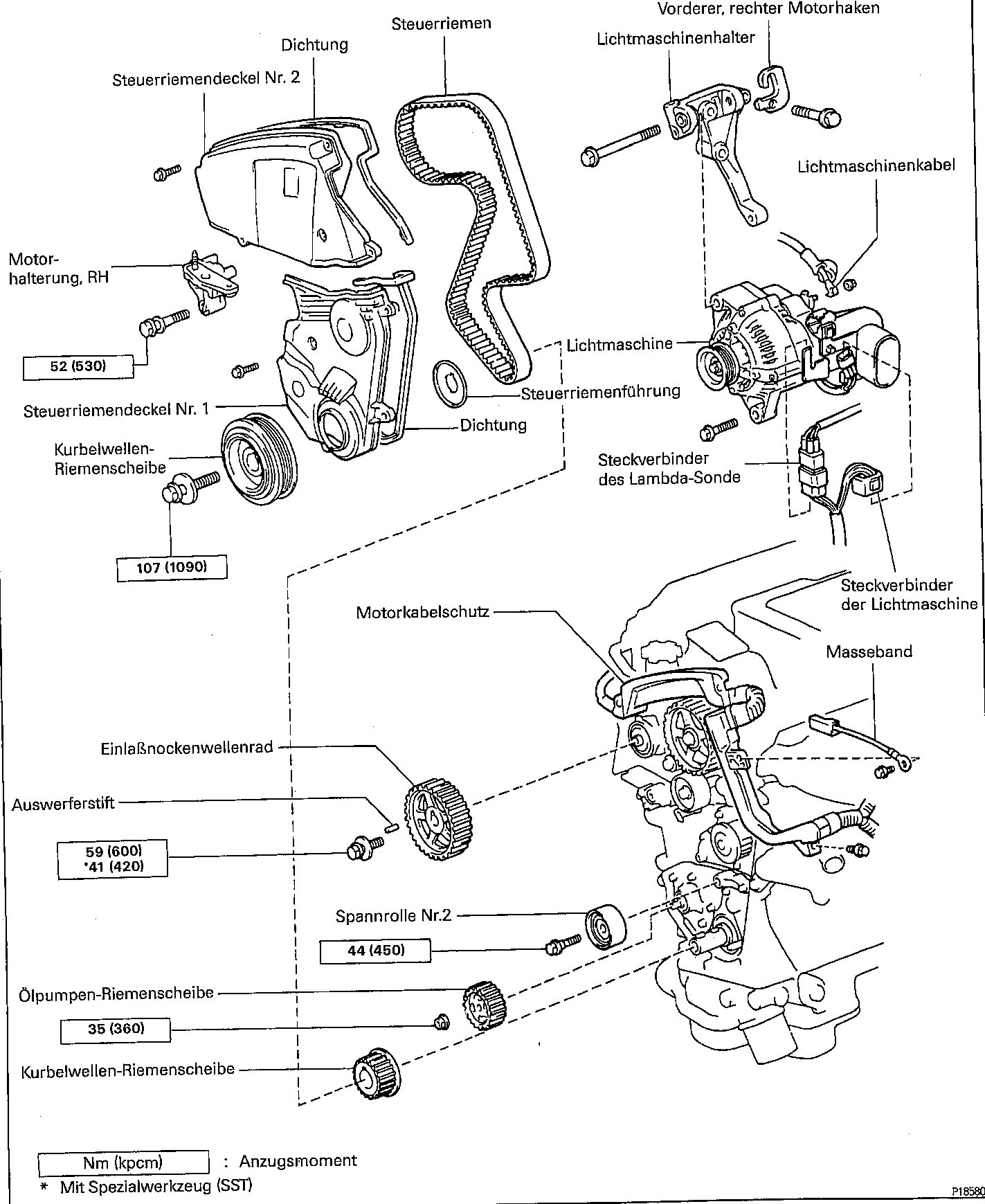

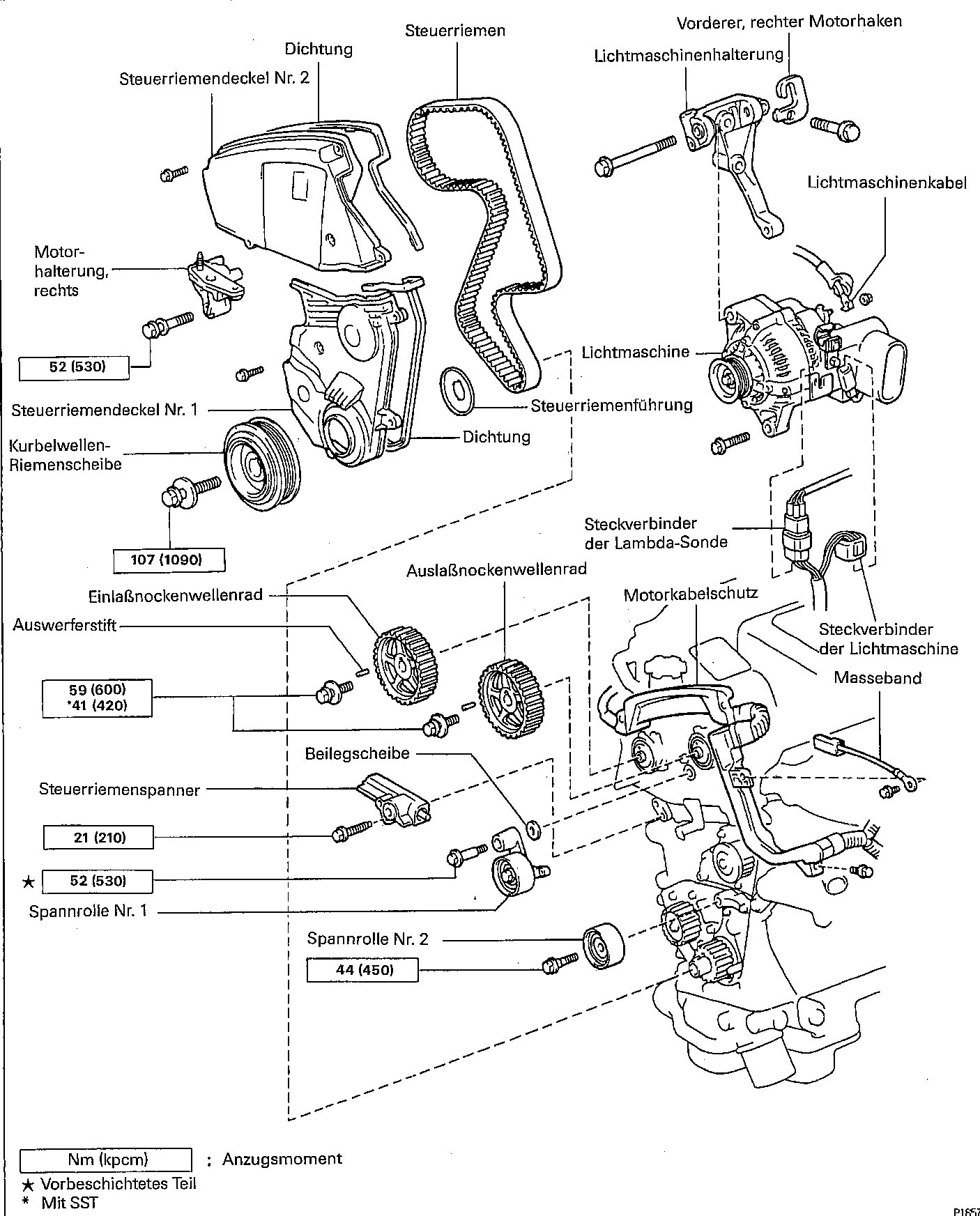

Einlass- und Auslassnockenwelle werden von einem einzigen Zahnriemen angetrieben, die fünf Nockenwellenlager sind jeweils zwischen den Ventilstößelgruppen der einzelnen Zylinder sowie am vorderen Zylinderkopfende angeordnet. Die Schmierung der Lagerzapfen und der Nocken erfolgt über die Ölbohrung in der Mitte der Nockenwelle.

Die Einstellung des Ventilspiels geschieht mittels Ausgleichscheiben, die in die Tassenstößel eingesetzt werden. Zur Einstellung müssen die Nockenwellen ausgebaut werden.

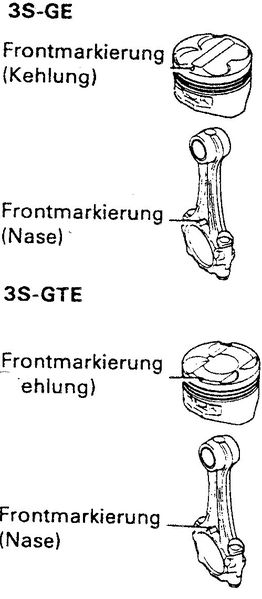

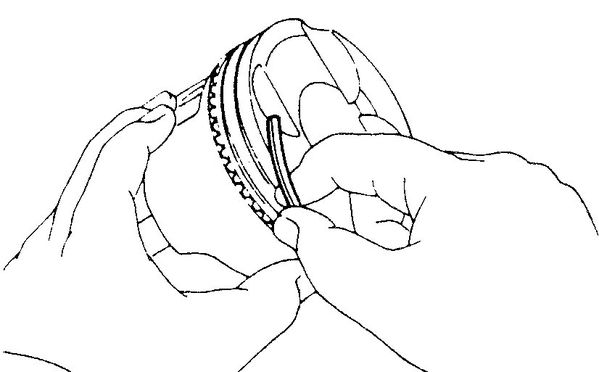

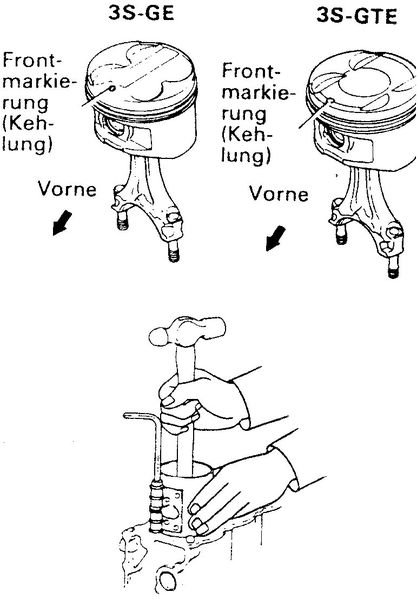

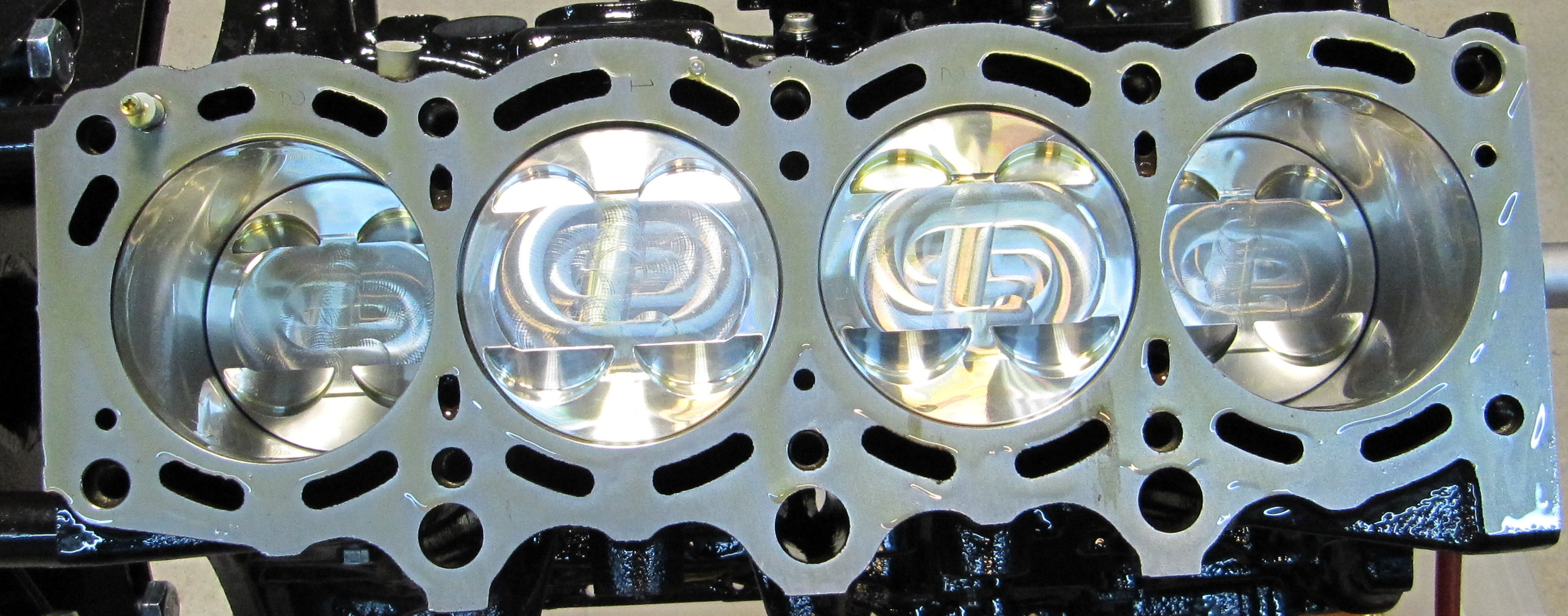

Die Kolben bestehen aus einer hochwarmfesten Aluminiumlegierung, im Kolbenboden befinden sich Mulden, die ein Auftreffen der Ventile auf den Kolbenboden verhindern sollen.

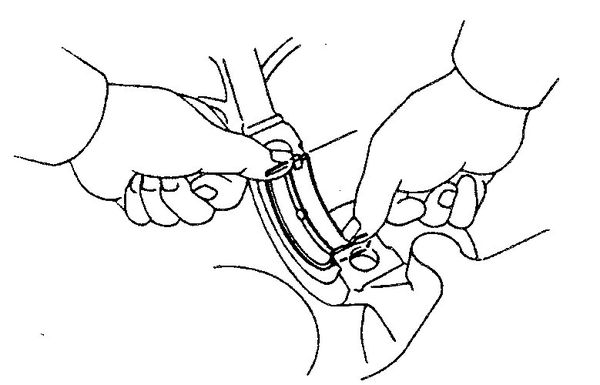

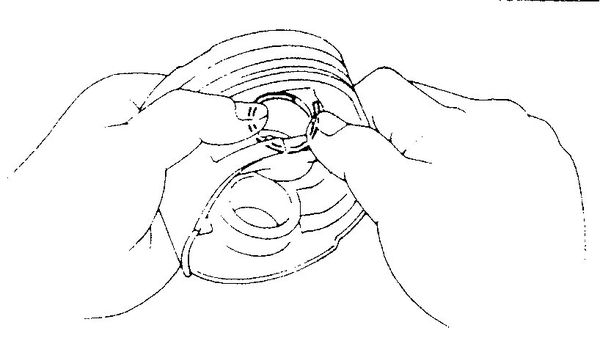

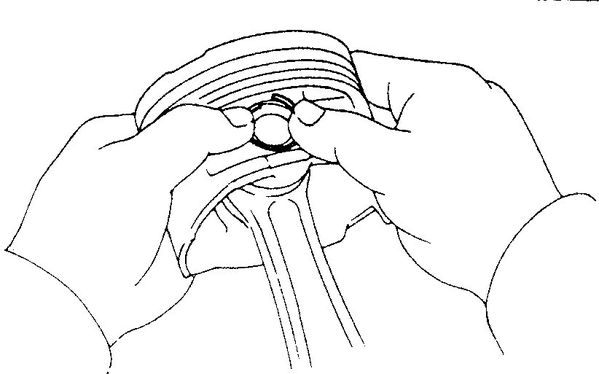

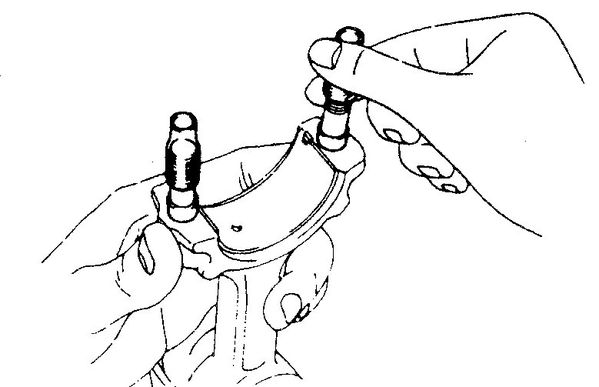

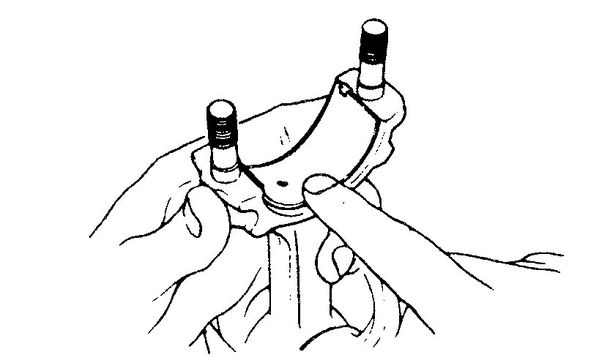

Die Kolbenbolzen sind vollkommen schwimmend gelagert, d. h. die Bolzen haben weder im Kolben noch im Pleuelauge einen Preßsitz, sondern werden durch Sicherungsringe an beiden Enden in ihrer Position gehalten.

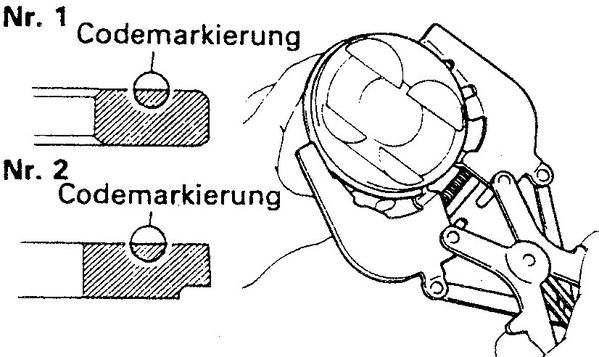

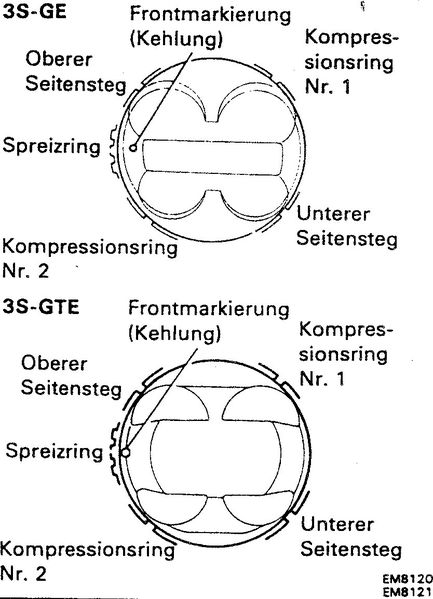

Der Verdichtungsring Nr. 1 und der Ölabstreifring bestehen aus rostfreiem Stahl, für den Verdichtungsring Nr. 2 wurde Gußeisen verwendet. Da der Außendurchmesser der Kolbenringe geringfügig größer ist als der Kolbendurchmesser, drücken die elastischen Ringe im eingebauten Zustand gegen die Zylinderwände. Die beiden Verdichtungsringe verhindern ein Überströmen der Verbrennungsgase aus dem Brennraum ins Kurbelgehäuse, der Ölring streift das Öl von den Zylinderwänden ab, damit es nicht in den Brennraum gelangen kann.

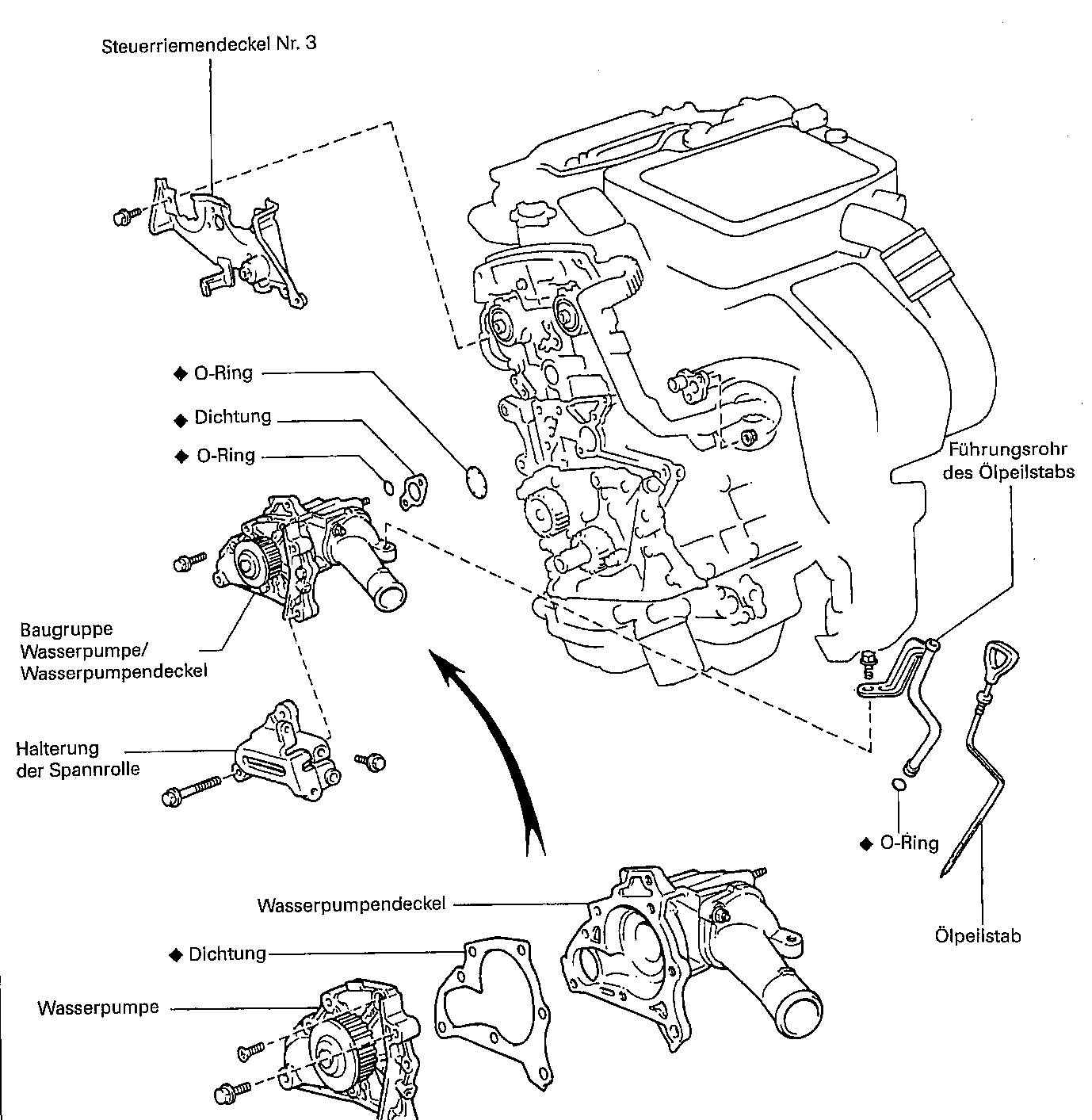

Der Abschluß der Zylinder nach oben bildet der Zylinderkopf, nach unten schließt sich das Kurbelgehäuse an, in dem die Kurbelwelle untergebracht ist. Zur Vermeidung einer Überhitzung der Zylinder sind diese von einem Wassermantel umgeben, durch den das Kühlmittel gepumpt wird.

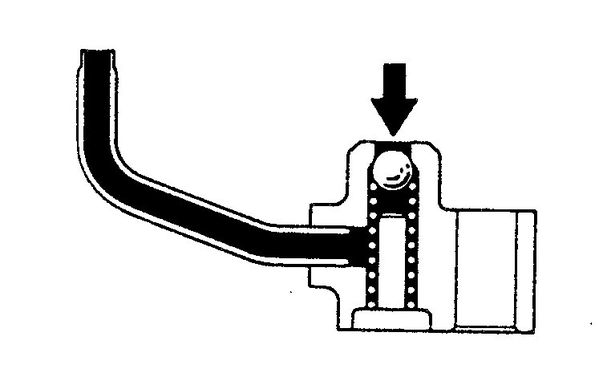

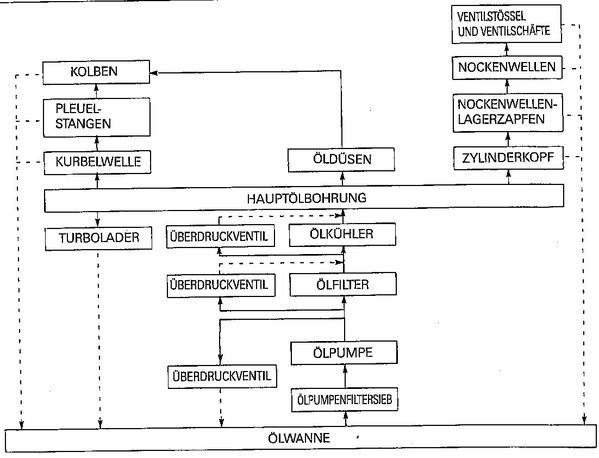

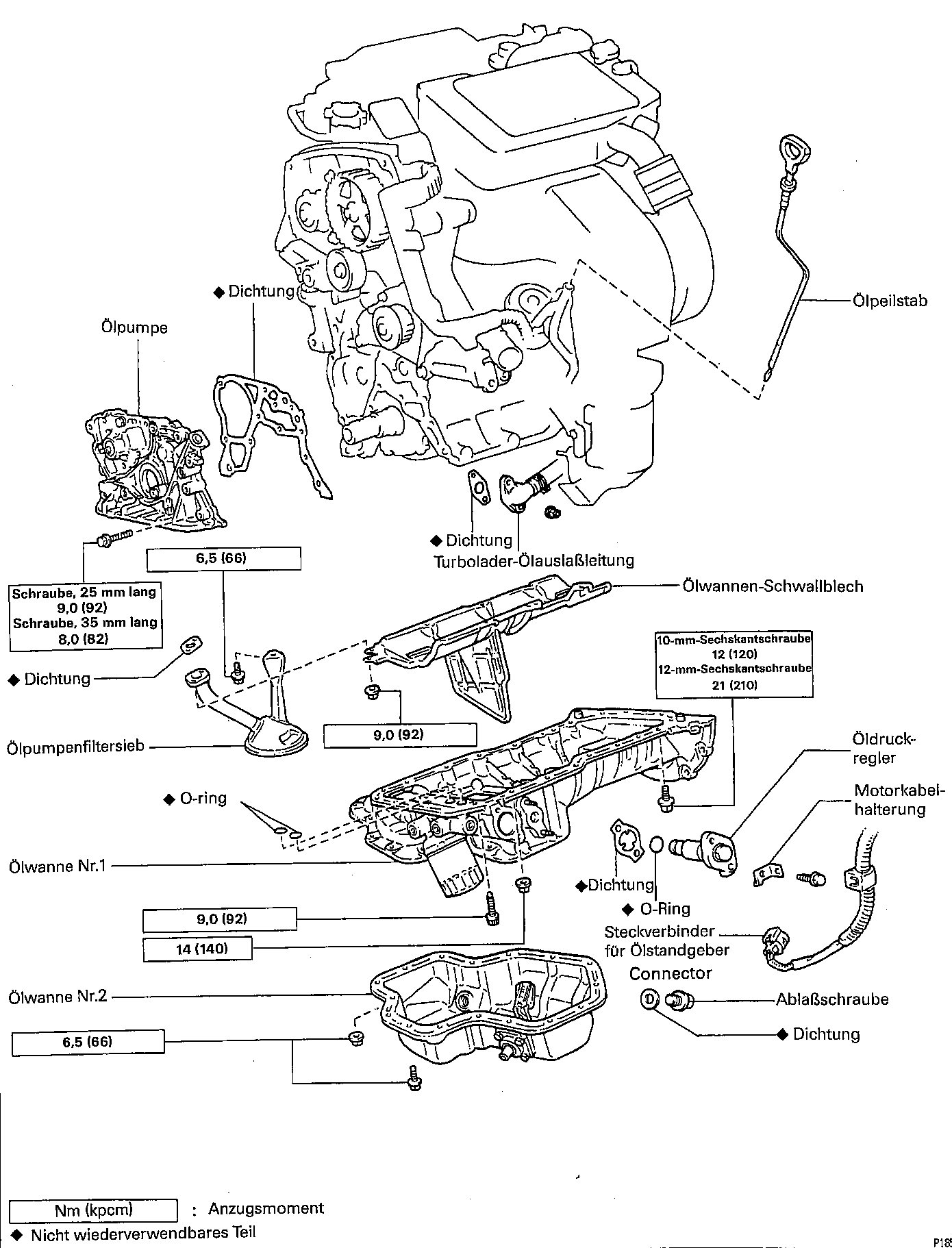

Auf der Unterseite des Motorblocks sind zwei Ölwannen angeschraubt. Die Ölwanne Nr. 1 besteht aus einer Aluminiumlegierung, Ölwanne Nr. 2 dient als eigentliches Ölreservoir und ist aus Preßstahlblech gefertigt. Ein Schwallblech in der Ölwanne verhindert eine übermäßige Bewegung des Öls aufgrund der Fahrzeugneigung oder beim Bremsen, damit die Ölpumpe in solchen Situationen keine Luft ansaugt.