Marcos GEN III

-

-

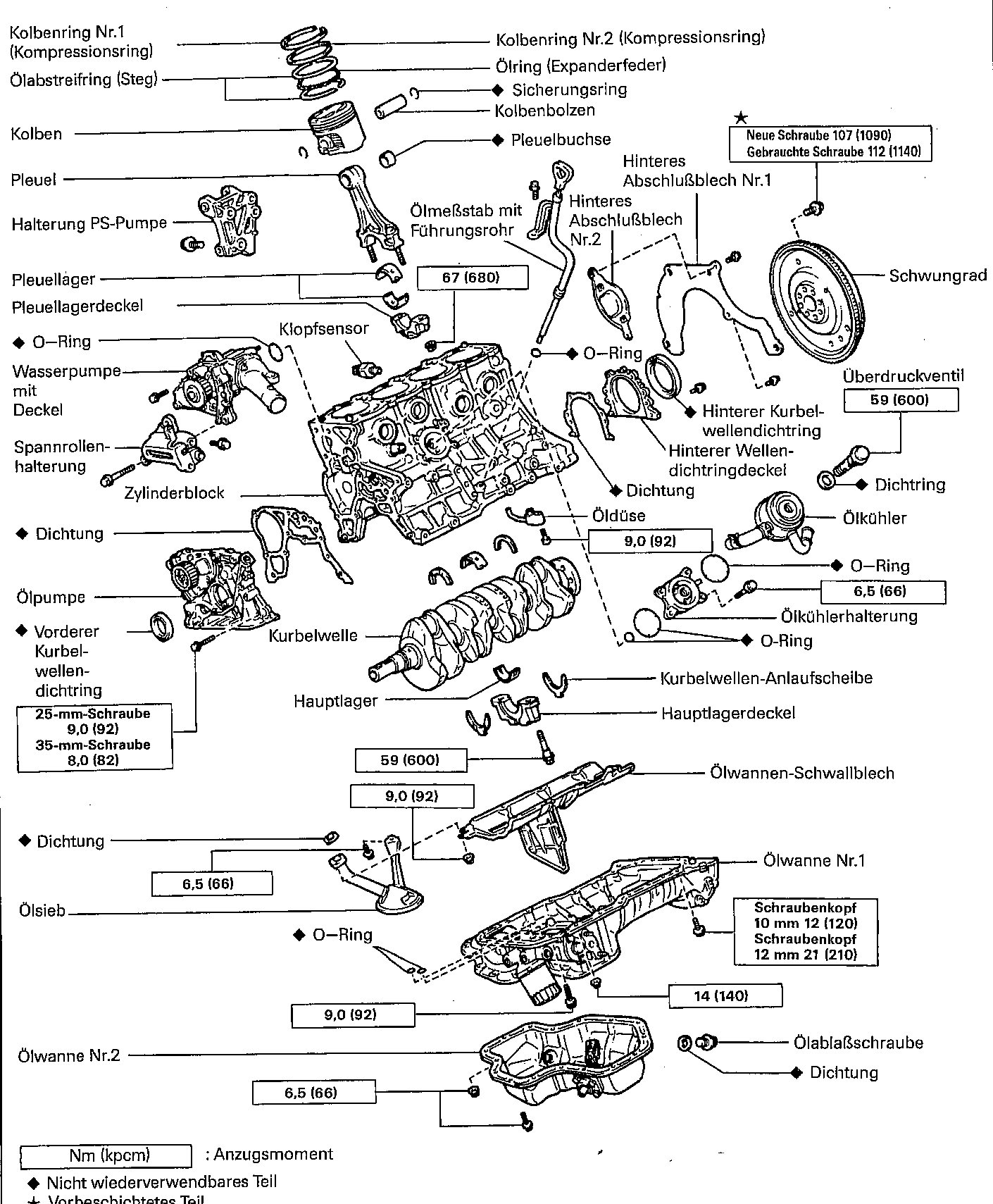

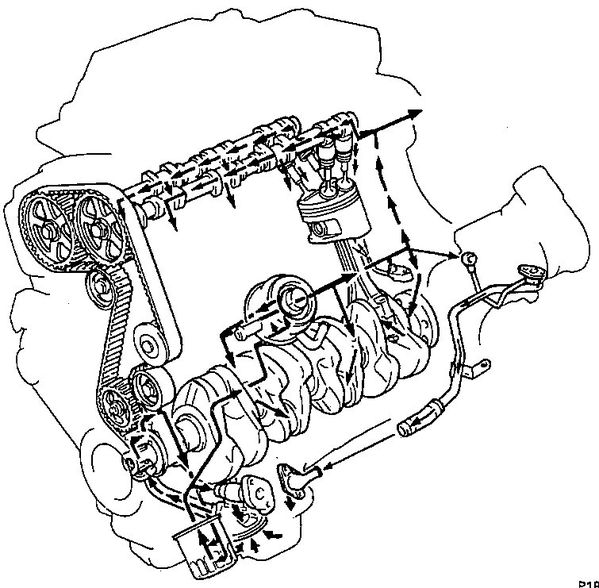

Zusammenbau des Zylinderblocks:

Anmerkung: Der Aufbau dieses Motors erfolgt ausschließlich durch orig. Toyota Neuteile, deswegen wird hier auf die Überprüfung der einzelnen Komponenten nicht eingegangen. Bitte entnehmt dies dem Zusatzmotorhandbuch für GEN III bzw. dem normalen Handbuch für GEN II.

- Alle einzubauenden Teile sorgfältig reinigen

- Alle von Dreh- und Gleitbewegungen betroffenen Flächen vor dem Einbau mit neuem Motorenöl bestreichen

- Alle Flachdichtungen, Wellendichtringe und O-Ringe gegen Neuteile austauschen

1. Schritt

Motorblock im Ölkreislauf mit Kaltreiniger Spülen um event. Partikel aus dem Ölkreislauf zu entfernen.

2. Schritt

Motorblock im Ölkreislauf mit Öl spülen. Reste vom Kaltreiniger werden dadurch herausgespült und der Block gegen Korrision geschützt.

Die Gewinde von Silikonresten entfernen und mit einem 6er bzw. 8er Gewindeschneider die Gewinde nachschneiden:

- Alle einzubauenden Teile sorgfältig reinigen

-

Nun ist der Motorblock clean...

3. Schritt

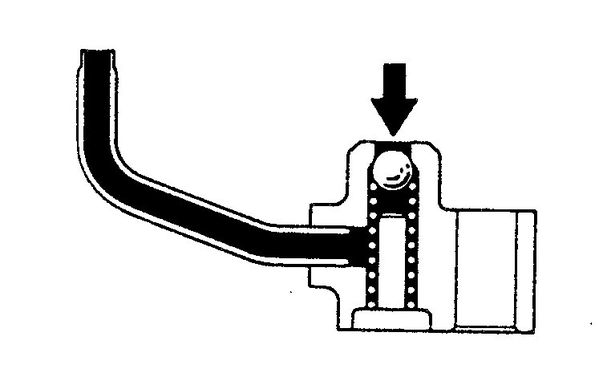

Einbau der Öldüsen

Überprüfen der Öldüsen erfolgt durch drücken mit einem Holzstab auf das Ventil (Metallkugel), um zu sehen, ob es fest hängt.

Falls es festhängt, das Überdruckventil auswechseln.

Öldüsen (mit Überdruckventilen) einbauen

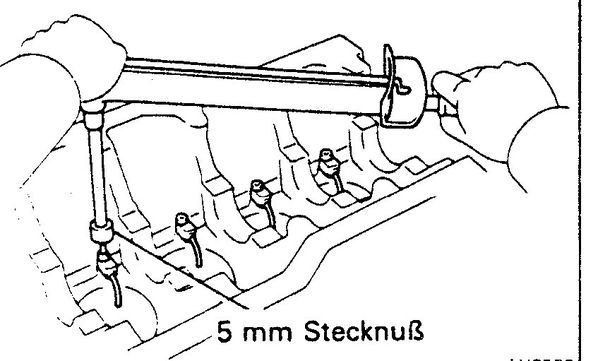

Die Schrauben der Öldüsen mit einer 5 mm Stecknuss festziehen. Die vier Öldüsen einbauen.

Anzugsmoment: 9,1 Nm

-

4. Schritt

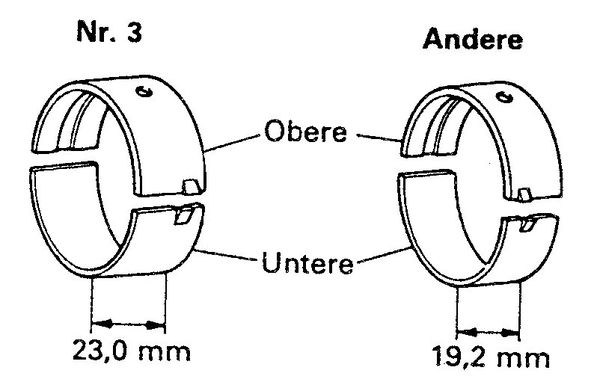

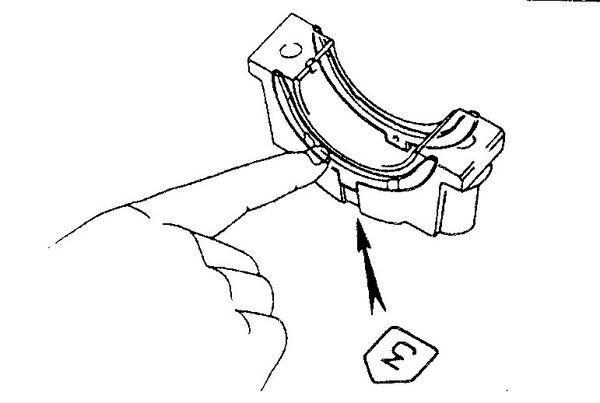

Hauptlagerschalen einbauen

Anmerkung:

Die Hauptlagerschalen gibt es mit einer Breite von 19,2 mm und 23,0 mm. Die 23,0 mm breiten Lagerschalen werden in Lagerblock Nr. 3 des Zylinderblocks und Lagerdeckel Nr. 3 eingesetzt. Die 19,2 mm breiten Lagerschalen werden für die anderen Lager verwendet.

Die oberen Lagerschalen weisen Ölnuten und Ölbohrungen auf, die unteren nicht.

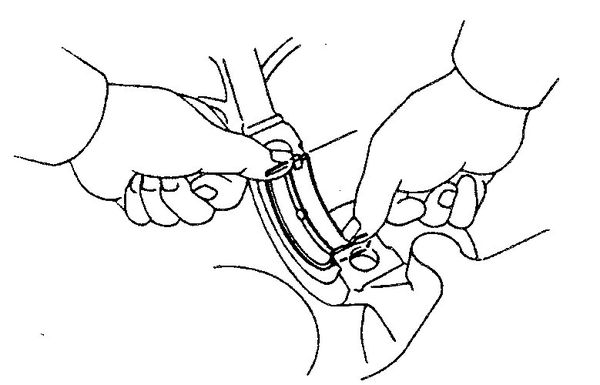

Die Lagerklauen mit den Klauennuten im Zylinderblock ausrichten und die fünf oberen Lagerschalen einsetzen

Die Lagerklauen mit den Klauennuten in den Lagerdeckeln ausrichten und die fünf unteren Lagerschalen in die Lagerdeckel einsetzen.

Anmerkung:

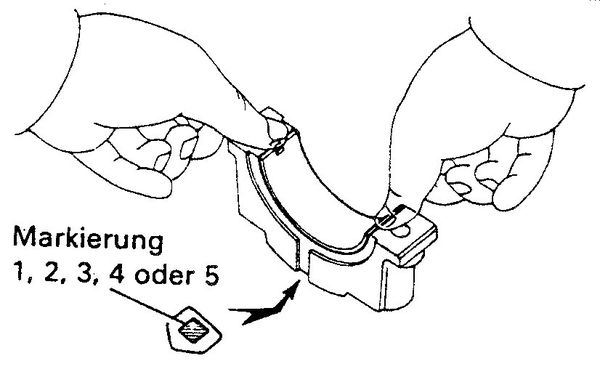

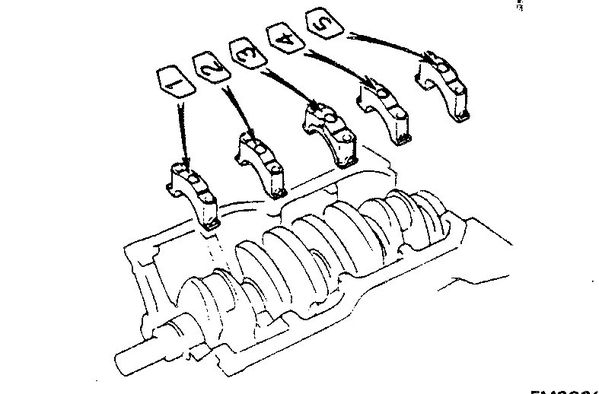

Die Lagerdeckel sind mit Nummern entsprechend der Einbauposition markiert.

Obere Anlaufscheibenhälften ("washer") einsetzen

Die oberen Anlaufscheibenhälften in Lagerblock Nr. 3 in den Zylinderblock so einsetzen, dass die Ölnuten nach außen zeigen.

Wenn man einen ARP MAIN STUD KIT verwendet, dann werden nun die Bolzen handfest in den Block gedreht. Die Gewinde werden mit dem mitgeliefertem Fett bestrichen.

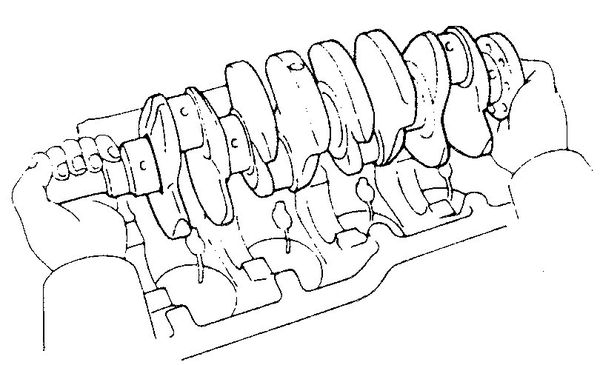

Kurbelwelle auf Zylinderblock auflegen

Kurbelwellenlager mit Öl bestreichen und vorsichtig auf Zylinderblock auflegen.

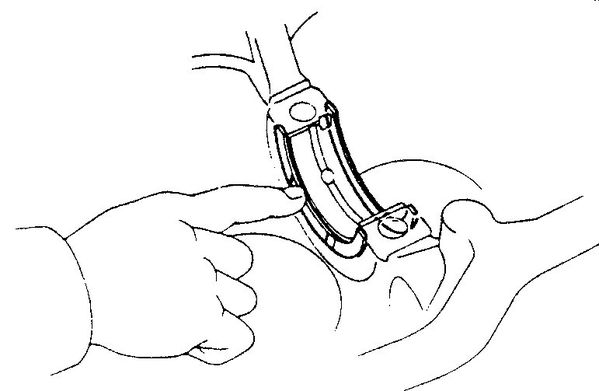

Hauptlagerdeckel und obere Anlaufscheiben anbringen

Die oberen Anlaufscheiben so am Hauptlagerdeckel Nr. 3 ansetzen, dass die Ölnuten nach außen weisen.

Die fünf Lagerdeckel an den korrekten Stellen einbauen.

Anmerkung:

Jeder Lagerdeckel ist mit einer Nummer und einer Frontmarkierung versehen.

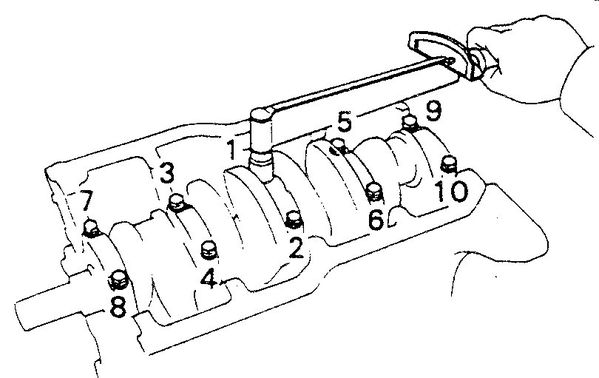

Gewinde mit Kopfunterseite der Lagerdeckelschrauben mit etwas Motoröl (oder Montagepaste) bestreichen.

Die zehn Schrauben aufsetzen und in der im Bild gezeigten Reihenfolge in mehreren Durchgängen gleichmäßig festziehen.

z.B.

1. Durchgang - Handfest

2. Durchgang - Alle Schrauben mit 10 Nm

3. Durchgang - Alle Schrauben mit 30 Nm

4. Durchgang - Alle Schrauben mit 50 Nm

5. Durchgang - Alle Schrauben mit 60 Nm

Anzugsdrehmoment: 59 Nm

Bei Verwendung von z.B. ARP Bolzen:

Gewinde der Bolzen mit Montagepaste einstreichen und in den Motorblock drehen. Die fünf Lagerdeckel auflegen. Mitgelieferte Beilagscheibe sowie Mutter anbringen.

Anzugsdrehmoment: 81 Nm

Und so sollte es nun aussehen

-

6. Schritt

Zusammenbau von Kolben und Pleulstangen

So sollte der Pleuelbolzen durch das Pleuelauge gleiten:

youtube.com/watch?v=8fdXfOg71OM

1. Kolben und Pleulstangen zusammenbauen

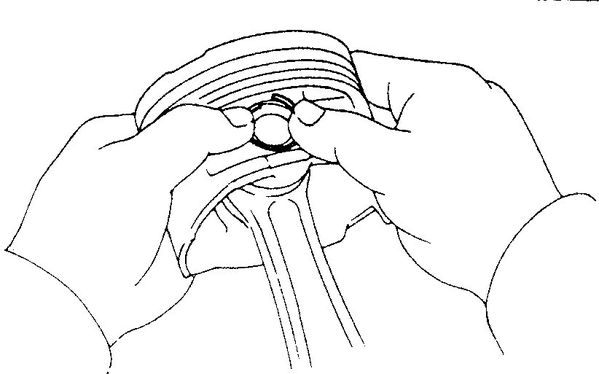

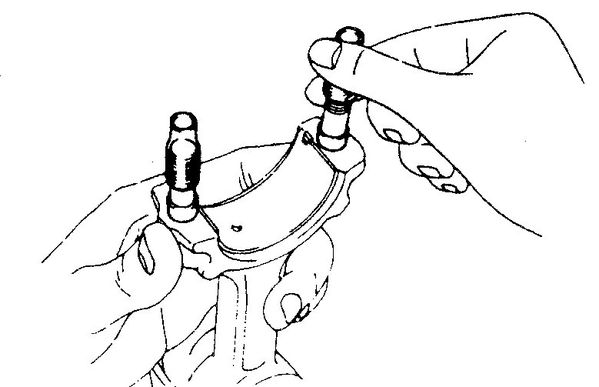

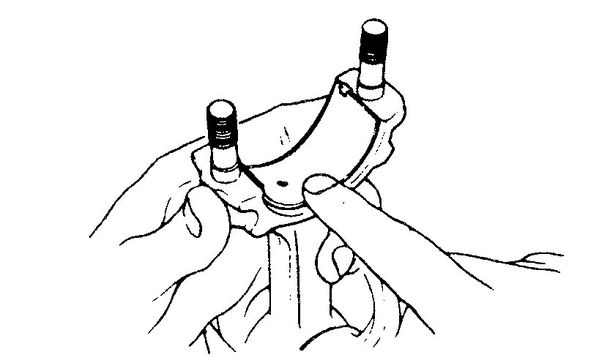

- Einen neuen Sicherungsring an einer Seite der Kolbenbolzenbohrung anbringen.

Anmerkung: Sicherstellen, dass der Sicherungsstoß nicht an der Kolbenbolzenkehlung des Kolbens liegt.

- Den Kolbenbolzen mit Motoröl bestreichen.

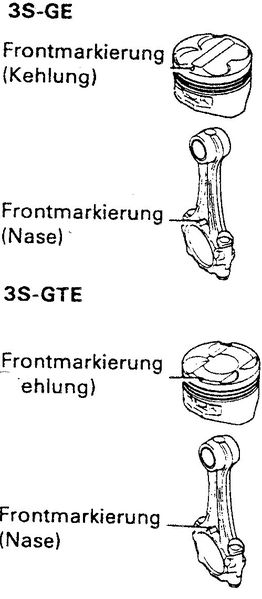

- Die Frontmarkierung von Kolben und Pleulstange miteinander fluchten und den Kolbenbolzen mit dem Daumen hineinpressen.

- Auf der anderen Seite der Kolbenbolzenbohrung einen neuen Sicherungsring anbringen.

Anmerkung: Sicherstellen, dass der Sicherungsringstoß nicht an der Kolbenbolzenkehlung des Kolbens liegt.

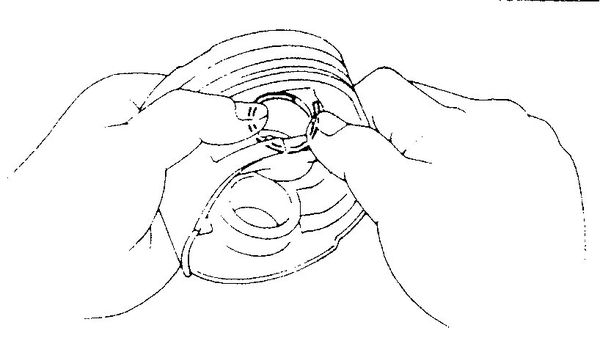

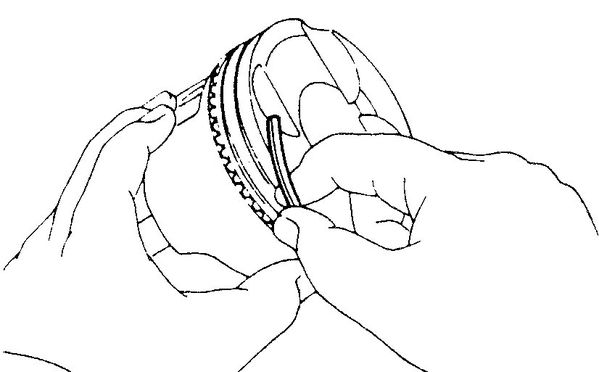

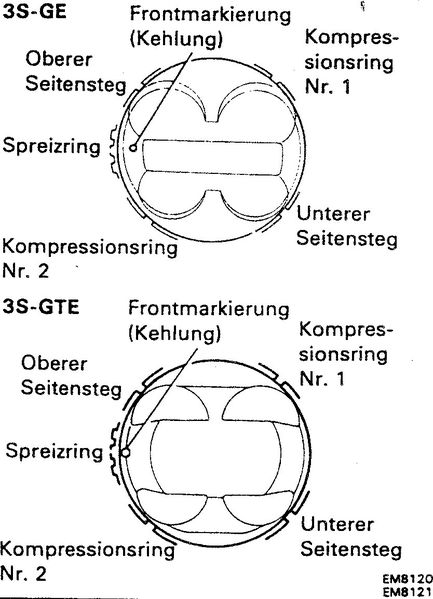

2. Kolbenringe einbauen

- Den Ölabstreif-Spreizring und die zwei Seitenstege von Hand einsetzen.

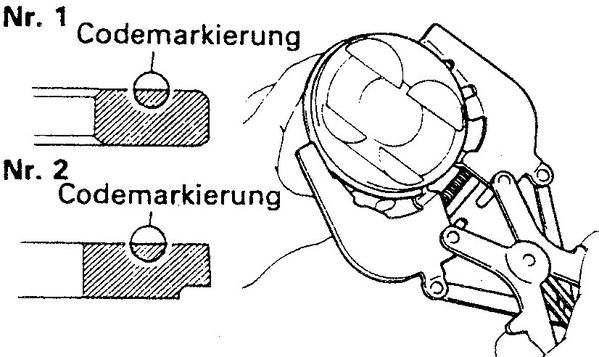

- Mit einer Kolbenringzange die zwei Kompressionsringe mit nach oben weisender Codemarkierung einsetzen.

Codemarkierung: R

- Die Kolbenringe so ausrichten, dass die Stösse entsprechend der Abbildung zu liegen kommen.

Hinweis: Ringstöße dürfen nicht übereinander positioniert sein.

das schreibt JP

So sieht das dann aus:

Lagerschalen einsetzen

- Die Klaue an der Lagerschale mit der Nut in Pleuelstange oder Pleueldeckel fluchten.

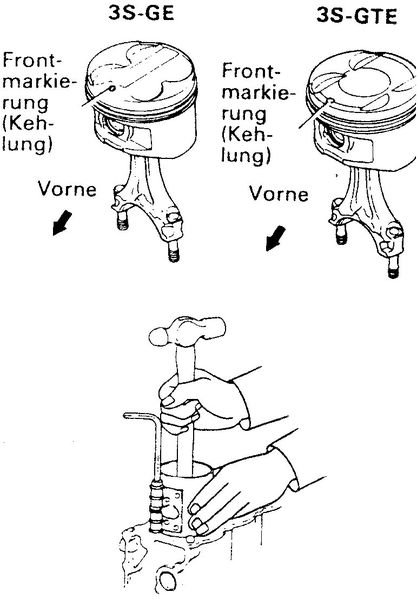

Kolben und Pleulstange einbauen

Die Gewinde der Pleulfußschrauben mit Schlauchstück abdecken, um die Kurbelwelle vor Kratzern zu schützen.

- Mit Hilfe einer Kolbenringmanschette den mit der entsprechenden Nummer versehenen Kolben samt Pleul von oben in den betreffenden Zylinder hineindrücken. Dabei muss die Frontmarkierung auf dem Kolbenboden nach vorne weisen.

Pleuldeckel einbauen

- Die Pleueldeckel jeweils auf den ihrer Nummer entsprechenden Pleuelfuß aufsetzen.

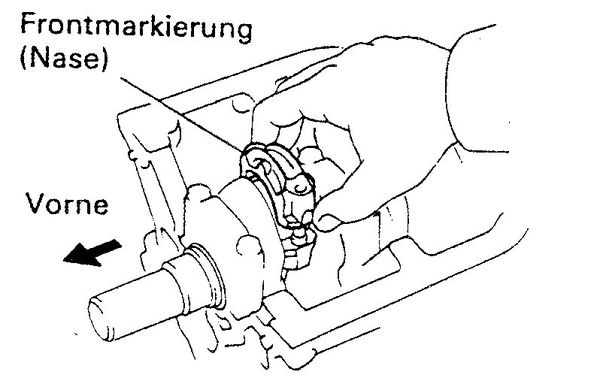

- Beim Aufsetzen darauf achten, dass die Nase des Pleueldeckels nach vorne zeigt.

- Die Gewinde der Pleuelschrauben und die Gewinde der Deckelmuttern dünn mit Motoröl bestreichen.

- Die Muttern aufsetzen und mit dem SST abwechselnd in mehreren Durchgängen anziehen.

Anzugsmoment: 67 Nm

Anzugsmoment für ARP: 75 Nm

- Sicherstellen, dass sich die Kurbelwelle leicht drehen lässt.

festgschraubt mit ARP schrauben...

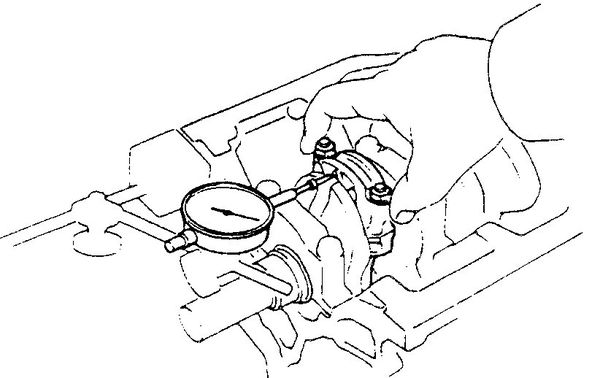

Das Druckspiel der Pleuelstange messen.

Eine Meßuhr ansetzen und das Druckspiel durch Vor- und Zurückschieben der Pleulstange messen.

Sollwert für Druckspiel: 0,160 - 0,312 mm

Max. Druckspiel: 0,35 mm

Falls das Spiel den Grenzwert überschreitet, muss die Pleuelstange ausgewechselt werden. Erforderlichenfalls die Kurbelwelle austauschen.

-

-

-

-

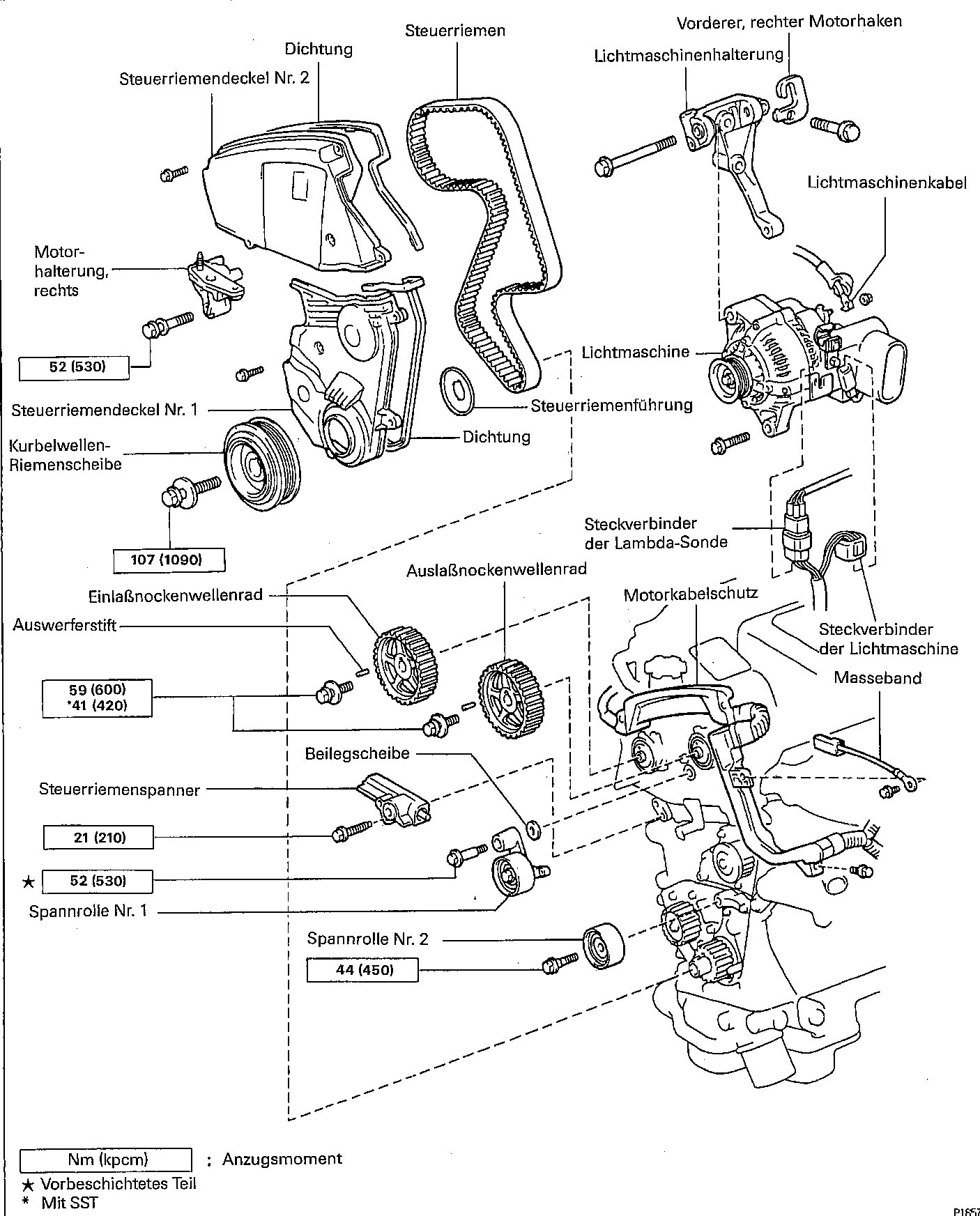

Ausgangsposition

Achswellenhalterung montiert:

Bolzen für die Lichtmaschinenhalterung gesetzt:

Lichtmaschinenhalterung montiert:

Seitenwechsel - Zwischenstand

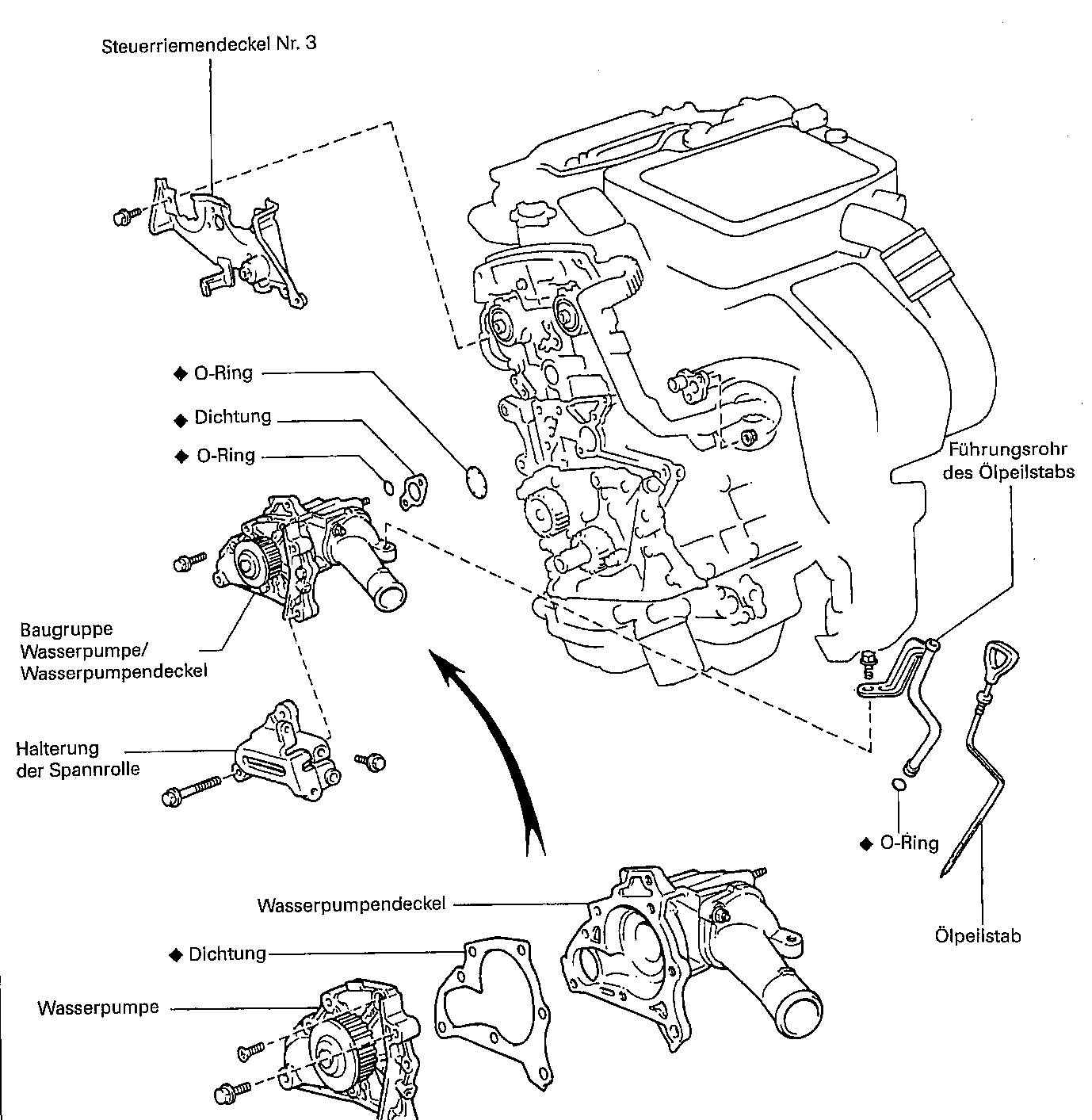

Thermostat und Wasserstutzen montiert:

Ölkühlerhalterung montiert:

Ölkühler montiert:

Verbindungsschlauch zwischen Motorblock und Ölkühler montiert:

Motorhalterung montiert:

Zwischenstand - Unterseite

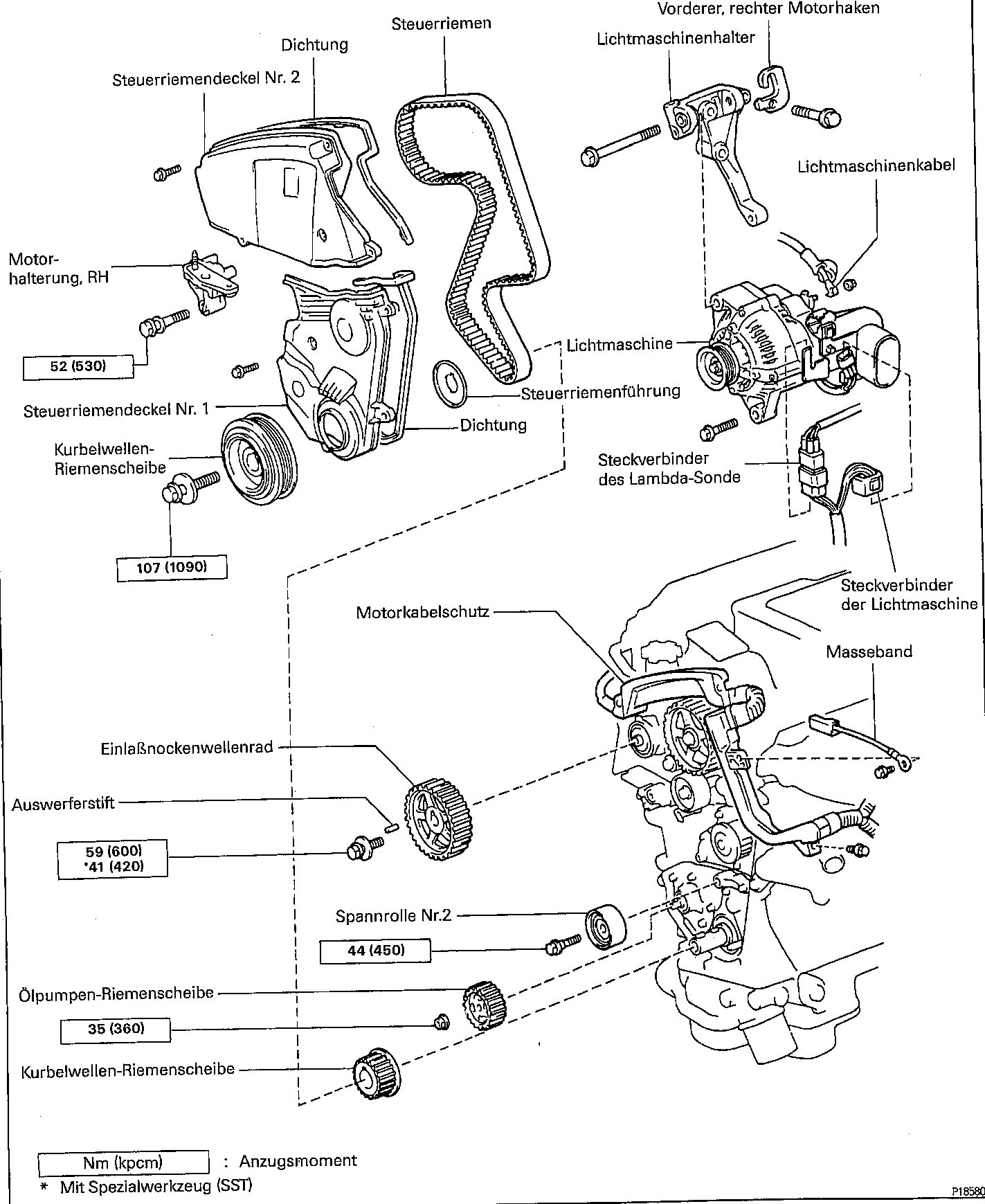

Ölsieb und Schwallblech montiert:

Teile die wir vorbereitet haben:

Ölwanne:

Zylindkopfdeckel

Ansaugbrücke

-

-

-

-

Erst mal die Ansaugbrücke drangehoben.. und das Licht etwas reduziert, damit man mal den Farbton besser erkennen kann..

und der Abgastrackt...

und hier mal beide im Vergleich:

und mal alle drei im Vergleich: (da war doch noch ein GEN III rumgestanden, dann nehmen ma den halt auch mit aufs Bild)

sooo Schlafenszeit:

-

Heute kam eine Tüte Schrauben, eine Lichtmaschine, Sensoren und ein Anlasser... also konnte es wieder ein wenig weiter gehen...

Ein paar Schrauben:

Adapter für die Einspritzdüsen:

Ein Y-Verteiler und ein neuer Öldrucksensor:

Der neue Anlasser:

Neue Schrauben für den Motorhaken und Kurbelwelle:

Neue Lichtmaschine mit neuer Einstellschraube etc...

Alle Schrauben auf dieser Seite des Blocks gegen neue getauscht und die gepulverten Streben montiert:

-

-

Heute wurde die neue Teflondichtung verbaut:

Sie ist 6mm dick und dient zum Wärmeentkoppeln der Ansaugbrücke vom heißen Zylinderkopf:

Fertig montiert sieht das dann so aus:

Um die Haltestreben der Ansaugbrücke im richtigen Winkel zu montieren wurde eine 6mm dicke Beilagscheibe auf der Drehbank gefertigt:

fertig montiert:

-

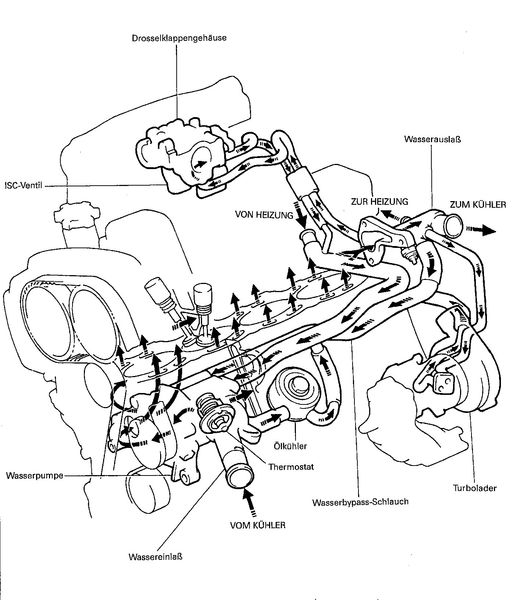

Heute auf dem Programm:

- Wasserleitungen verlegt

- Motorhaken mit Kopfschrauben festschrauben

- Ölrücklaufleitung

- Ventil für den Ölkreislauf

- Abgasbrücke

- Zündverteiler

- Wasserverteiler

- Turbolader

- Downpipe

- Ölstab

aber seht selbst:

- Wasserleitungen verlegt:

- Motorhaken mit Kopfschrauben festschrauben

- Ölrücklaufleitung und Ventil für den Ölkreislauf

Abgasbrücke montieren:

dazu neue Bolzen eingedreht und neue Metalldichtung aufgelegt:

Zünd und Wasserverteiler:

Turbolader und Downpipe, sowie Ölstab montieren:

-

Teilen

- Facebook 0

- Twitter 0

- Google Plus 0

-

Reddit 0